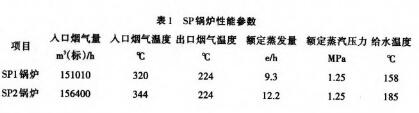

某水泥厂余热发电项目,SP锅炉采用两台卧式锅炉,锅炉性能参数见表1;采用强制循环系统,配置强制循环泵两 台,性能参数见表2。自2009年3月运行至6月,两台锅炉蒸发器管束在1组和2组之间发生爆管事故共6次,造成回转窑和原料系统停机,严重影响了企业的 正常生产。经检查所有爆管均发生在管弯头处,切割弯头后发现,直管段存在严重腐蚀情况。通过对事故爆管样件的检测,分析结论如下:

(1)炉水碱度高,存在游离NaOH。

(2)加药磷酸二氢钠,应采取足够的排污措施,然而蒸发器底部无排污装置,炉水杂质及锈渣极易在底部弯头部位产生沉积,炉水流动性下降,导致弯头附近直管段发生水汽分层,NaOH在分层界面上浓缩引起碱腐蚀。

(3)当强制循环泵发生故障时,炉水干烧,在干烧过程中NaOH浓缩引起碱腐蚀。

(4)随着碱腐蚀的愈发严重,管壁逐渐减薄,钢管能承受的应力逐步降低,最终发生爆管事故。

经分析判断,此次爆管事故极有可能与强制循环泵故障及炉管质量有关,通过更换强制循环泵,目前,两台余热锅炉运行正常,爆管问题得到了有效解决。

2原因分析

(1) 在SP余热锅炉中,蒸发器U型管是管束中最薄弱的部位。一方面,U型管在加工过程中经过弯曲、拉伸和挤压,钢管的金属结构、晶相组织发生变化,应力产生集 中和不稳定性,导致U型管处产生微小裂缝;另一方面,U型管底部无排污设置,当水渣沉积此处后极易形成疏松的污垢,造成腐蚀。

(2)强制循环泵设计选型偏小。该项目热水强制循环泵扬程35m,而泵至SP锅炉汽包垂直高度35m,管道长度合计50m及9个弯头,由于强制循环泵出力不足,炉水流量与压力下降,U型管中形成汽塞,所以在运行一段时间后,该处形成铁氧化物沉淀造成氧腐蚀。

(3) 调试问题。调试过程中断期间,未对锅炉采取有效的保护措施,如SP锅炉打开阀门放水后,未采取烘干管束措施,大量空气从打开的阀门进入热力管束,长时间后 必将对管束造成严重的腐蚀。综上所述,由于余热锅炉U型管底部无排污设置、强制循环泵设计能力偏小及长期停备而未采取有效保护措施等原因,在余热锅炉最薄 弱部位——蒸发器U型管处产生水渣沉积并快速形成氧化物加速腐蚀,最终导致管束“溃疡穿孔”。

3建议

(1)强制循环泵作为卧式余热锅炉的核心设备,应注意如下方面:

a系统设计过程中,应考虑管道布置及走向引起的阻力影响,确保强制循环泵选型能够满足使用要求。

b强制循环泵进出管道支吊架设计应最大限度减少管道荷载直接作用泵体,计算校核管道热胀应力,防止由此产生的泵脚水箱变形。

c强制循环泵机封动、静环材质应采用合金钢材质,避免石墨、碳化硅材质出现碎裂情况。

d强制循环泵在运行中出现漏水情况,必须立即停泵切换至备用泵,如果两台泵均漏水则应立即停炉进行对齐维修。

(2)合理维护保养。

a短期停窑、停炉故障应选择湿保养,停炉不停泵,维持炉水循环。

b长期停炉应选择干保养,尤其需注意:由于卧式锅炉蒸发器管束底部无排污,必须将炉水置换至与给水相同指标后再进行烘干处理,防止炉水蒸干后高碱度药渣沉积于蒸发器管束底部,造成炉管的腐蚀。

卧式锅炉的详细信息由江门变宝产品销毁有限公司提供,该企业负责卧式锅炉的真实性、准确性和合法性。迅收网对此不承担任何保证责任。

本信息网址:https://rizhao.xunshou.com/huishou/jmxh/209103.html 复制本页标题和网址,推荐给您的好友

您还没有登录,请登录后查看详情

您还没有登录,请登录后查看详情 发布供求信息

发布供求信息 推广企业产品

推广企业产品 建立企业商铺

建立企业商铺 在线洽谈生意

在线洽谈生意